Poudre de zircone stabilisée à l’yttrium pour projection plasma

La zircone stabilisée à l’yttrium est un excellent matériau inerte qui présente de bonnes propriétés d’isolation et d’isolation thermique à haute température. Parallèlement, la zircone stabilisée à l’yttrium présente une excellente stabilité volumique à haute température, une résistance à la corrosion et une excellente résistance aux chocs thermiques dans diverses conditions extrêmes. Par conséquent, elle est souvent utilisée pour fabriquer des revêtements d’isolation thermique, des poudres céramiques électroniques et des poudres de pulvérisation, des matériaux de coque de moulage de précision, etc.

La zircone est un matériau céramique à haute résistance, dureté et résistance à la chaleur. Cependant, l’oxyde de zirconium pur présente une phase monoclinique. La transition de phase et l’expansion volumique se produisent à 1100 °C avec cette phase, ce qui entraîne des propriétés physiques instables. Afin d’améliorer les propriétés physiques de la zircone, il est nécessaire d’ajouter des éléments de terres rares ou des éléments alcalino-terreux tels que l’oxyde d’yttrium, l’oxyde de gadolinium, l’oxyde de magnésium et l’oxyde de calcium pour maintenir des propriétés physiques et chimiques stables.

L’oxyde d’yttrium (Y2O3) est l’un des stabilisateurs les plus courants pour la stabilisation de la zircone. En ajoutant de l’oxyde d’yttrium, la zircone se transforme en une structure de zircone cubique stable. Cela augmente sa résistance aux dommages et sa résistance à la flexion à haute température.

Index technique de la zircone stabilisée à l’yttrium :

| Produit chimique principal | ZrO2 : 90-92 % Y2O3 : 7-8 % |

| N° CAS. | 114168-16-0 |

| Point de fusion | ≥2600 ° |

| poids moléculaire | 349,03 g/mole |

| Couleur | Blanc |

Composition chimique :

| Article chimique | Valeur standard | Valeur typique |

| ZrO2 | ≥ 90 % | 91,78% |

| Y2O3 | 7-8%% | 7,96% |

| SiO2 | ≤ 0,3 % | 0,05% |

| Al2O3 | ≤ 0,2 % | 0,01% |

| Fe2O3 | ≤ 0,2 % | 0,04% |

| TiO2 | ≤ 0,2 % | 0,01% |

Caractéristiques:

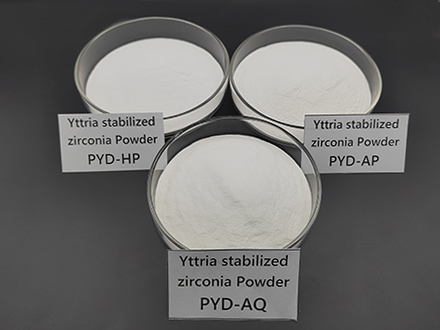

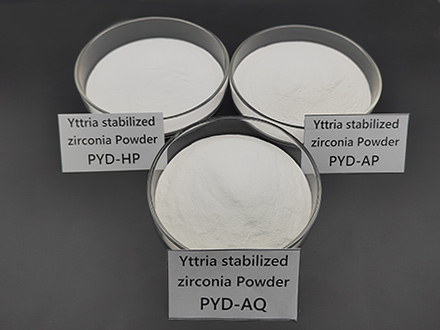

| N° de spécification | PYD-AQ | PYD-AP | PYD-HP |

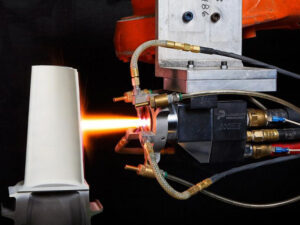

| Processus de fabrication | Électrofusion et broyage | Sphéroïdisation et frittage au plasma | Granulation et frittage au plasma |

| Forme des particules | granule | Microsphère | Microsphère |

| Taille des particules | 15-45um, 22-63um, 10-90 µm, 11-125 µm | 15-45um, 22-63um, 10-90 µm, 11-125 µm | 15-45um, 45-75um, 22-63um, 10-90 µm, 11-125 µm |

| Fonctionnalité | Faible phase monoclinique, excellente fluidité, homogénéité chimique et intégrité structurelle. Le revêtement pulvérisé présente une porosité élevée. | Forme sphérique réalisée selon le procédé HOSP. Faible phase monoclinique, excellente homogénéité chimique et intégrité structurelle. | Forme sphérique, haute pureté, phase monoclinique élevée, mais se stabilisera à nouveau pendant le processus de pulvérisation. |

| Applications | Particulièrement adapté aux environnements de chocs thermiques répétés à long terme. Tels que des plaques de frittage, des poches et des revêtements de creuset de frittage de matériaux de condensateur MLCC haut de gamme | Particulièrement adapté aux environnements soumis à des chocs thermiques sévères et prolongés, avec une durée de vie du revêtement extrêmement longue. Principalement utilisé pour le revêtement des aubes de turbines d’aviation et des aubes de turbines à gaz à usage intensif. En cas d’érosion par choc thermique dans la zone de haute température du cœur (1200 °C) des aubes de turbines à gaz à usage intensif, la durée de vie dépasse – ans.

| Convient pour les revêtements de protection thermique de composants thermiques de turbines ou d’autres pièces à porosité standard (4 à 12 % en volume), avec une température de fonctionnement maximale de 1350 °C |